| 應(yīng)用領(lǐng)域 | 醫(yī)療衛(wèi)生,化工,石油,電子/電池,汽車(chē)及零部件 |

|---|

承諾:1、保證全新*

2、保證安全準(zhǔn)時(shí)發(fā)貨:

3、保證售后服務(wù)質(zhì)量

|

| 參考價(jià) | 面議 |

更新時(shí)間:2021-01-10 20:47:36瀏覽次數(shù):409

聯(lián)系我們時(shí)請(qǐng)說(shuō)明是化工儀器網(wǎng)上看到的信息,謝謝!

湖南嶸晟時(shí)代自動(dòng)化科技有限公司

西門(mén)子模擬量模塊

湖南嶸晟時(shí)代自動(dòng)化設(shè)備有限公司

湖南嶸晟時(shí)代自動(dòng)化科技有限公司截止閥,電動(dòng)截止閥西門(mén)子電動(dòng)調(diào)節(jié)閥型號(hào)采用*德國(guó)西門(mén)子液壓彈簧復(fù)位執(zhí)行器,具有功耗低,輸出力量大,響應(yīng)時(shí)間短、到位迅速等特點(diǎn)。接受控制系統(tǒng)輸出的開(kāi)關(guān)量或標(biāo)準(zhǔn)模擬量〔DC0-10V或DC4-20mA〕控制信號(hào),并同時(shí)輸出閥位反饋信號(hào)。電動(dòng)調(diào)節(jié)閥采用平衡式閥體,內(nèi)置平衡組件;可在大壓差工況下長(zhǎng)期穩(wěn)定控制。閥體外密封采用V型環(huán)高溫密封組件,排除閥桿卡死或泄漏的隱患。閥芯和閥口一對(duì)一研磨,確保內(nèi)泄漏量低于國(guó)家標(biāo)準(zhǔn)。閥體GB法蘭連接,安裝方便,公稱(chēng)通徑

功能

為了能響應(yīng)外部指令,必須根據(jù)您的應(yīng)用相應(yīng)地設(shè)置指令接口。

收縮包裝機(jī)。

模塊型小型多軸組(通常為 2 至 3 軸)

數(shù)據(jù)備份

1 個(gè) SIMOTION CF 卡插槽

其它接口

24 V 電路電源端子

1 點(diǎn)編碼器輸入,用于

HTL/TTL 增量編碼器

SSI 值編碼器(不帶增量)

1 點(diǎn)溫度傳感器輸入(KTY84-130 或 PTC)

西門(mén)子模擬量模塊

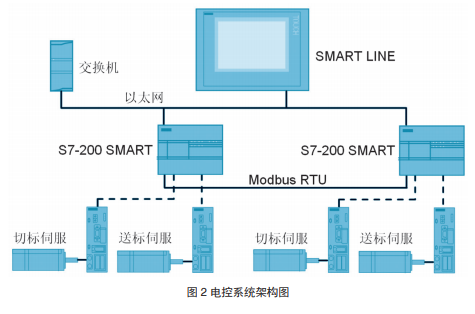

SMART 解決方案雙機(jī)頭套標(biāo)機(jī)要求 4 個(gè)伺服定位過(guò)程,而且對(duì)定位的精度要求較高。目前面向經(jīng)濟(jì)型 OEM市場(chǎng)的 PLC 基本上只集成 2 路 100KHz的 PTO 功能,無(wú)法通過(guò) 1 臺(tái) PLC 滿(mǎn)足工藝要求。另外,該設(shè)備的 I/O 點(diǎn)數(shù)較多,為 23DI,38DO。為了降低成本,選型時(shí)希望通過(guò) CPU 模塊標(biāo)配集成的I/O 滿(mǎn)足要求,而不使用擴(kuò)展模塊。因此選用 2 臺(tái)西門(mén)子 S7-200 SMART PLC作為主控單元,每臺(tái) PLC 本體集成 3路 100KHz 的 PTO 輸出,滿(mǎn)足設(shè)備中 4路 100KHz 的 PTO 輸出要求,PLC 之間通過(guò) Modbus RTU 通訊的方式實(shí)現(xiàn)瓶身和瓶口套標(biāo)過(guò)程的配合。

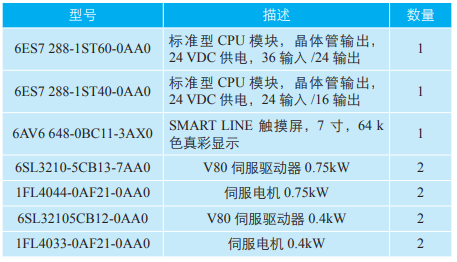

SMART LINE 觸摸屏本體集成以太網(wǎng)接口,可連接3 臺(tái) S7-200 SMART 控制器。在本項(xiàng)目中,SMART LINE使用普通的網(wǎng)線(xiàn)與兩臺(tái) S7-200 SMART 相連,可直接操作兩臺(tái) PLC。硬件配置如附表所示。系統(tǒng)架構(gòu)如圖 2 所示。附表 電控系統(tǒng)方案配置

4 編程設(shè)計(jì)根據(jù)雙機(jī)頭套標(biāo)機(jī)的工藝流程及使用到的PLC功能,PLC 程序開(kāi)發(fā)分為三個(gè)部分:螺桿速度采集,切、送標(biāo)的伺服控制以及 PLC 之間的通訊。4.1 螺桿速度采集通過(guò)一路高速計(jì)數(shù)器測(cè)量螺桿的轉(zhuǎn)速脈沖,利用系統(tǒng)的定時(shí)中斷,每隔 50ms 采樣一次當(dāng)前計(jì)數(shù)器的值,算出兩次脈沖的差值,折算成螺桿轉(zhuǎn)速 ( 轉(zhuǎn) / 分鐘 )。螺桿轉(zhuǎn)速 =(S2-S1)×1000×60/50(S1:上次脈沖數(shù);S2:本次脈沖數(shù) ),生產(chǎn)速度 = 螺桿轉(zhuǎn)速 /20( 瓶 / 分鐘 )。4.2 切標(biāo)伺服控制切標(biāo)控制時(shí),伺服信號(hào)的給定采用脈沖 + 方向的方式。由于伺服驅(qū)動(dòng)器選擇了 1000 脈沖轉(zhuǎn)一圈,并且伺服電機(jī)大速度是 4500 轉(zhuǎn) / 分鐘,可以計(jì)算得出大速度=4500×1000/60=75000 脈沖 /s。根據(jù)多次的測(cè)試,加減時(shí)間設(shè)置成 0.2s。由于切刀的性能要求是速度快,對(duì)位置

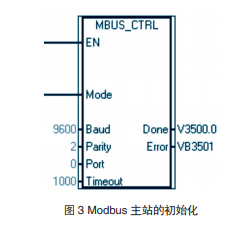

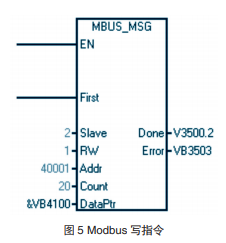

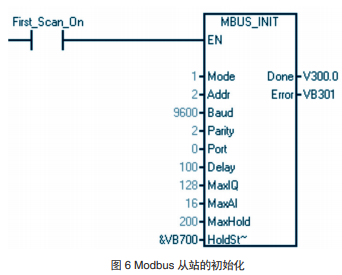

要求不高,所以采用速度模式。通過(guò)刀盤(pán)電眼檢測(cè)刀盤(pán)進(jìn)入凹槽區(qū),確認(rèn)切標(biāo)完成,同時(shí)觸發(fā)送標(biāo)啟動(dòng)。4.3 送標(biāo)伺服控制送標(biāo)控制可采用定長(zhǎng)切和分段切兩種模式。(1) 定長(zhǎng)切。即每次切的標(biāo)簽長(zhǎng)度固定,只需走固定距離就可以,因此采樣相對(duì)定位。通過(guò)向?qū)蛇\(yùn)動(dòng)控制子程序,在主程序中調(diào)用 GOTO 子程序,將 MODE 設(shè)置成 1 即為相對(duì)定位。(2) 分段切。通過(guò)色標(biāo)傳感器檢測(cè)標(biāo)簽的透明段進(jìn)行區(qū)分每段的距離。因?yàn)槊看螛?biāo)簽的實(shí)際長(zhǎng)度不是固定的,所以采用速度模式,檢測(cè)到透明短時(shí)停送標(biāo),GOTO 子程序,將 MODE 設(shè)置成 2,即為速度模式。4.4 通訊功能由于主輸送帶和螺桿由一臺(tái) PLC(ST60) 控制,另一臺(tái) PLC(ST40) 需要獲取其狀態(tài),所以?xún)膳_(tái) PLC 采用Modbus RTU 協(xié)議進(jìn)行通信,本系統(tǒng)中采用 ST60 做主站,ST40 做從站。ST60 調(diào) 用 MODBUS 主 站 庫(kù), 初 始 化 波 特 率 為9600,偶校驗(yàn),選擇口 0,超時(shí)檢測(cè)設(shè)為 1s。然后分時(shí)調(diào)用 MBUS_MSG,作為讀和寫(xiě),讀寫(xiě)周期為 300ms。通訊模塊編程分別如圖 3~7 所示。